精益布局是一種旨在優(yōu)化生產(chǎn)流程、減少浪費(fèi)、提高效率的工廠設(shè)計(jì)方法。無論是新建工廠還是對(duì)現(xiàn)有設(shè)施進(jìn)行改造,精益布局都至關(guān)重要。在當(dāng)今數(shù)字化時(shí)代,軟件測(cè)試服務(wù)在生產(chǎn)布局和運(yùn)營中也發(fā)揮著關(guān)鍵作用。以下將介紹新工廠或改造進(jìn)行精益布局的方法和步驟,并闡述軟件測(cè)試服務(wù)如何支持這一過程。

精益布局的方法和步驟

- 明確目標(biāo)和價(jià)值流分析

- 確定工廠布局的目標(biāo),如縮短生產(chǎn)周期、降低庫存、提高靈活性。通過價(jià)值流圖分析,識(shí)別從原材料到成品的整個(gè)流程,消除非增值活動(dòng)。

- 例如,在汽車制造工廠,可以通過分析部件流動(dòng)路徑,減少不必要的搬運(yùn)距離。

- 數(shù)據(jù)收集與現(xiàn)狀評(píng)估

- 收集現(xiàn)有工廠的數(shù)據(jù),如生產(chǎn)量、設(shè)備利用率、空間限制和瓶頸環(huán)節(jié)。對(duì)于新工廠,基于預(yù)期需求進(jìn)行模擬。

- 使用工具如時(shí)間研究或流程圖表來量化當(dāng)前狀態(tài),識(shí)別浪費(fèi)點(diǎn),如等待時(shí)間或過度生產(chǎn)。

- 設(shè)計(jì)精益布局方案

- 采用U形單元布局或單件流設(shè)計(jì),將相關(guān)設(shè)備和工作站按產(chǎn)品族分組,減少物料移動(dòng)和換模時(shí)間。確保布局支持連續(xù)流動(dòng)和可視化控制。

- 考慮人機(jī)工程學(xué)和安全因素,例如在電子組裝工廠中,將測(cè)試站靠近生產(chǎn)線以減少延遲。

- 模擬與優(yōu)化

- 使用數(shù)字孿生或仿真軟件(如FlexSim或AnyLogic)模擬布局方案,測(cè)試不同情景下的性能。這有助于預(yù)測(cè)瓶頸、平衡工作負(fù)荷并優(yōu)化資源分配。

- 例如,在食品加工廠改造中,通過模擬可以調(diào)整設(shè)備位置以最小化交叉污染風(fēng)險(xiǎn)。

- 實(shí)施與持續(xù)改進(jìn)

- 逐步實(shí)施布局變更,培訓(xùn)員工適應(yīng)新流程,并建立績效指標(biāo)(如OEE、周期時(shí)間)進(jìn)行監(jiān)控。采用Kaizen(持續(xù)改進(jìn))方法,定期審查布局效果并調(diào)整。

- 在實(shí)施后,通過5S方法(整理、整頓、清掃、清潔、素養(yǎng))維持精益環(huán)境。

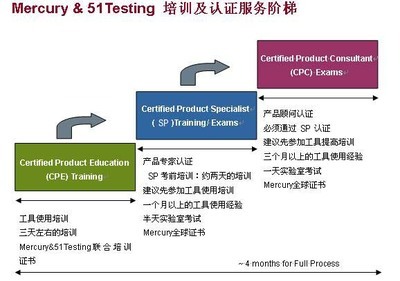

軟件測(cè)試服務(wù)在精益布局中的作用

軟件測(cè)試服務(wù)通過驗(yàn)證和優(yōu)化數(shù)字工具,確保精益布局的成功實(shí)施:

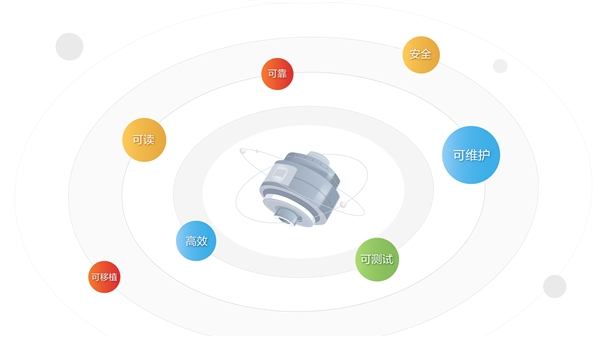

- 驗(yàn)證仿真軟件:在布局設(shè)計(jì)階段,軟件測(cè)試服務(wù)對(duì)仿真工具進(jìn)行功能和非功能測(cè)試,確保模擬結(jié)果準(zhǔn)確反映現(xiàn)實(shí)場(chǎng)景。例如,測(cè)試布局仿真軟件是否能正確預(yù)測(cè)物料流和瓶頸。

- 支持自動(dòng)化系統(tǒng):精益布局常集成自動(dòng)化設(shè)備(如AGV或機(jī)器人),軟件測(cè)試服務(wù)對(duì)這些控制軟件進(jìn)行 rigorous testing,防止故障導(dǎo)致生產(chǎn)中斷。

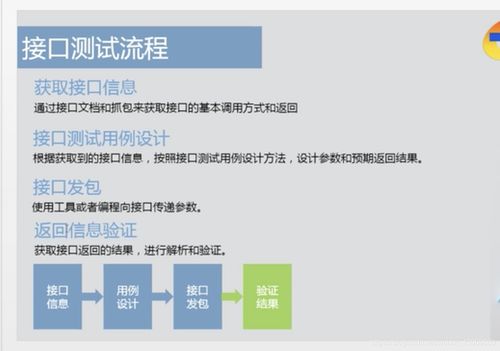

- 數(shù)據(jù)集成測(cè)試:布局優(yōu)化依賴實(shí)時(shí)數(shù)據(jù)(如ERP或MES系統(tǒng)),測(cè)試服務(wù)驗(yàn)證數(shù)據(jù)流的一致性,確保決策基于可靠信息。

- 用戶體驗(yàn)測(cè)試:對(duì)于員工使用的布局管理軟件,測(cè)試服務(wù)檢查界面友好性,促進(jìn)快速采用和持續(xù)改進(jìn)。

通過結(jié)合精益布局方法和軟件測(cè)試服務(wù),企業(yè)可以構(gòu)建高效、靈活的生產(chǎn)環(huán)境,減少浪費(fèi)并提升競(jìng)爭力。無論新建還是改造,這一綜合方法都能帶來可持續(xù)的運(yùn)營改進(jìn)。